专利申请号���: 200620127540.7

发明人���:郭理东 杨国祥

1���、技术领域

本实用新型涉及用于化肥厂���、化工厂���、城市煤气���、焦化厂等对含硫气体使用湿法脱硫所产生的硫泡沫进行硫回收的装置���,具体为一种熔硫釜。

2���、发明内容

本实用新型为了解决现有熔硫釜蒸汽消耗量大���,特别是由于流出熔硫釜的清液经过高温加热而易产生副反应的问题���,提供一种改进的熔硫釜。

本实用新型是采用如下技术方案实现的���:一种熔硫釜���,包含中部为分离区���、底部为熔硫区的釜体���,釜体的分离区和熔硫区段上设有夹套���,分离区段和熔硫区段上的夹套是相互隔离的���,即分离区段的夹套和熔硫区段上的夹套不相通���,各自有各自的蒸汽入口和(冷凝液)出口。这样���,可以分别控制分离区和熔硫区的夹套温度���,使分离区和熔硫区分别处于合适的温度���,避免脱硫清液因高温加热而产生副反应。

在釜体底部的熔硫区设有(多个)与其夹套相通的辅助加热管���,以增加换热面积���,使沉淀后的单质硫能迅速融化而排出。辅助加热管至少为两层���,相邻层间的辅助加热管相互垂直。

釜体的上部设置有换热器。上升的热脱硫清液经换热器排出釜体。上升的热脱硫清液与加入的硫泡沫(液)在换热器上实现热量交换���,即加入的硫泡沫(液)吸收上升的热脱硫清液的热量���,使加入的硫泡沫在进入分离区前得到预加热���,从而进一步节省蒸汽用量。

本实用新型所述的熔硫釜由于分离区和熔硫区的夹套相互分开���,能较好的控制分离区的温度���,使液体在较低的温度下进行分离���,避免了高温加热时脱硫液发生副反应���,减少了对脱硫系统的影响���,同时增加了换热器���,有效的降低了蒸汽的消耗���,另外本实用新型所述的熔硫釜在运行过程中���,正常操作仅需调节两个压力(蒸汽压力���、釜内压力)���、一个温度(分离区温度)���,控制两个阀门就可完成整个操作���,操作简单���,使用方便���,降低了操作人员的劳动强度。熔硫后的液体可全部回收���,减少了催化剂的使用量���,实现了脱硫系统的零排放。

本实用新型所述的熔硫釜由于分离区和熔硫区的夹套相互分开���,能较好的控制分离区的温度���,使液体在较低的温度下进行分离���,避免了高温加热时脱硫液发生副反应���,减少了对脱硫系统的影响���,同时增加了换热器���,有效的降低了蒸汽的消耗���,另外本实用新型所述的熔硫釜在运行过程中���,正常操作仅需调节两个压力(蒸汽压力���、釜内压力)���、一个温度(分离区温度)���,控制两个阀门就可完成整个操作���,操作简单���,使用方便���,降低了操作人员的劳动强度。熔硫后的液体可全部回收���,减少了催化剂的使用量���,实现了脱硫系统的零排放。

本实用新型所述的熔硫釜较好地解决了脱硫液在釜内高温加热及停留的时间长���,容易发生副反应的缺点���,使硫泡沫均匀加热而实现低温分离。既节约了蒸汽的用量���,又有效地提高清液的质量���,使连续熔硫技术进一步得到提高���,为脱硫系统条件的优化和改善提供了保证。

3���、附图说明

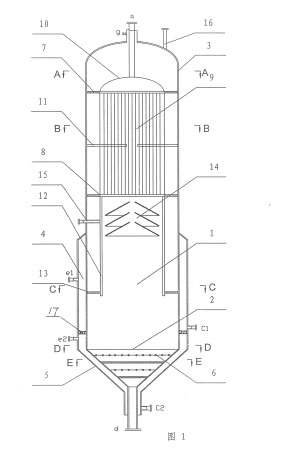

图1为本实用新型所述的熔硫釜的结构示意图;

图2为图1的A-A剖面图;

图3为图1的B-B剖面图;

图4为图1的C-C剖面图;

图5为图1的D-D剖面图;

图6为图1的E-E剖面图;

图7为标注有液体流向的熔硫釜结构示意图;

图中���:1-分离区���,2-熔硫区���,3-釜体���,4-分离区段夹套���,5-熔硫区段夹套���,6-辅助加热管���,7-上花盘���,8-下花盘���,9-换热管���,10-罩���,11-折流板���,12-夹筒���,13-环板���,14-三层喇叭状筒体斜管���,15-测温管���,16-安全阀。

4���、具体实施方式

一种熔硫釜���,包含中部为分离区1���、底部为熔硫区2的釜体3���,釜体的分离区和熔硫区段上设有夹套���,分离区段和熔硫区段上的夹套4���、5是相互隔离的。在釜体底部的熔硫区设有(多个)与其夹套相通的辅助加热管6。辅助加热管为四层���,相邻层间的辅助加热管相互垂直。釜体的上部设置有换热器。所述的换热器包含与釜体内壁固定���、边缘开有布液孔的上���、下花盘7���、8和固定于上���、下花盘之间的换热管9���,上花盘7上固定有密封覆盖换热管端口并与排液管相连通的罩10。为实现充分换热���,在换热管9的中部设置有周边与釜体内壁连接���、中心开有出液孔的折流板11。在下花盘8下方设有上端与下花盘固定���、内腔面积含盖换热器端口的夹筒12���,硫泡沫在夹筒12和釜体的分离区夹套4之间能够得到更均匀的加热。在夹筒12下端与釜体内壁之间固定有其上开有布液孔的环板13���,用于更好地固定夹筒和分布液体。在夹筒12内腔固定有三层喇叭状筒体斜管14���,用于迅速使液硫进行二次分离���,致使未来得及沉淀的硫颗粒进一步得到分离���,确保回收溶液质量。在釜体的分离区段上设置有测温管15。在釜体顶部设有安全阀16。

使用本熔硫釜工作时���,来自脱硫系统的硫泡沫通过泵经熔硫釜硫泡沫口g进入釜内经上花盘7上的布液孔到换热器���,并经折流板11折流后实现充分换热后���,经下花盘8上的布液孔到分离区段夹套4和夹筒12之间的空间���,被夹套4内的蒸汽均匀加热到70—80℃���,进入釜内分离区1���,硫颗粒聚集变大沉于釜的下部���,在熔硫区夹套5和辅助加热管6的作用下���,熔硫区快速达到并保持在120—130℃���,使沉于釜下的硫颗粒迅速熔融为液态硫���,当积累到一定量时开始开放硫阀d放硫自模锭回收。初步分离后的溶液经三层喇叭状筒体斜管14上升至静液区(不加热段)���,迅速使液硫进行二次分离���,致使未来得及沉淀的硫颗粒进一步得到分离���,确保回收溶液质量。然后分离好的液体进入换热器管内被吸收显热后经排液管a回收利用。来自锅炉的蒸汽分别经进汽口e1���、e2进入夹套4���、夹套5和辅助换热管释放显热(潜热)后变为冷凝液经出口C1���、C2流出回收。通过调节安全阀16可防止设备超压���,在测温管15处可测量分离区的温度���,用于控制液体在分离区的温度。

该熔硫釜的技术指标如下���:

外来蒸汽压力���:≤0.5Mpa

分离液温度���:70—80℃

熔硫釜夹套压力���:0.2—0.4Mpa

放硫温度���:120—140℃

出液温度���:≤90℃

熔硫釜内压力���:0.3—0.4Mpa

釜内外压差���:0.2Mpa

成品纯度���:≥99%

残液悬浮硫���:≤0.5g/m3

处理能力���:1000-2000吨/年

本设备工作时可连续进行���,若硫泡沫偏少���,该过程可间断进行。

5 发明人介绍���:

郭理东���:1976年生���,大专学历���,现在化肥分公司技术中心工作。

杨国祥���:1972年生���,毕业于吕梁高等专科学校���,公司2006年度 “技术创新标兵”���,原化肥分公司技术中心主任���,现在清洁能源公司工作.